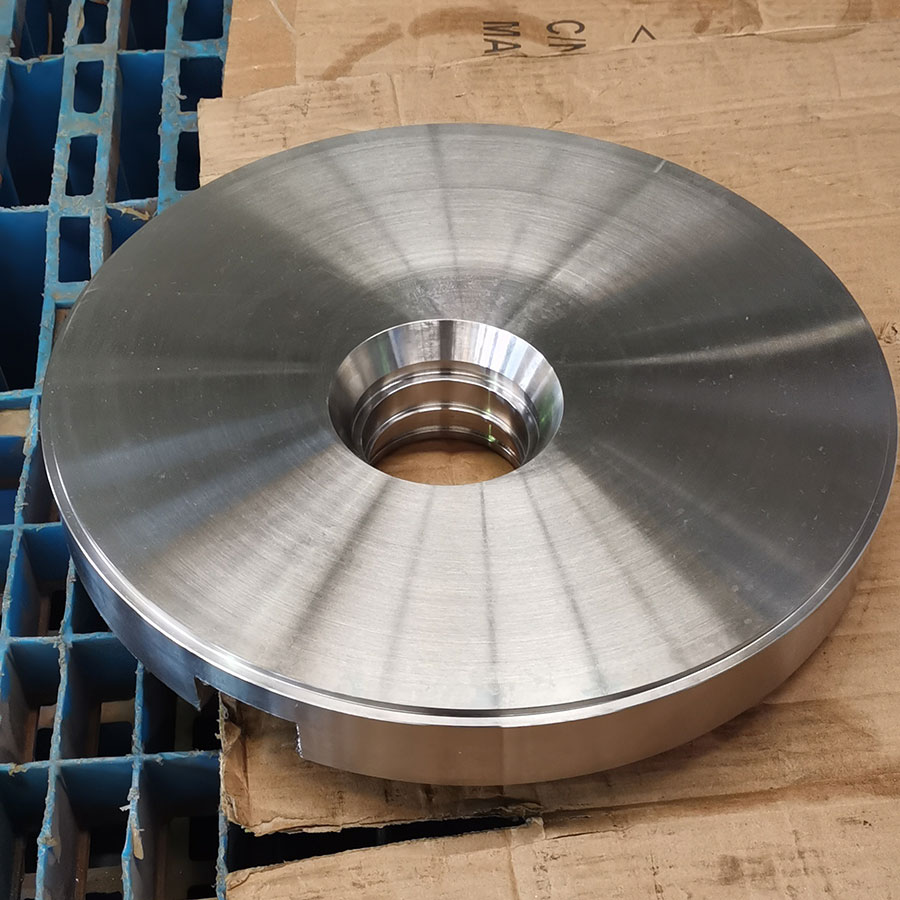

ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਨੂੰ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈਨਿਵੇਸ਼ ਕਾਸਟਿੰਗ. ਇਹ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਦੌਰਾਨ ਘੱਟ ਤੋਂ ਘੱਟ ਜਾਂ ਕੱਟਦੀ ਨਹੀਂ ਹੈ। ਇਹ ਐਪਲੀਕੇਸ਼ਨਾਂ ਦੀ ਇੱਕ ਵਿਸ਼ਾਲ ਸ਼੍ਰੇਣੀ, ਕਾਸਟਿੰਗ ਦੀ ਉੱਚ ਆਯਾਮੀ ਸ਼ੁੱਧਤਾ, ਅਤੇ ਸ਼ਾਨਦਾਰ ਸਤਹ ਗੁਣਵੱਤਾ ਦੇ ਨਾਲ ਇੱਕ ਕਾਸਟਿੰਗ ਵਿਧੀ ਹੈ। ਇਹ ਅਤਿ-ਉੱਚ ਤਾਪਮਾਨ ਦੀਆਂ ਸਥਿਤੀਆਂ ਵਿੱਚ ਨਹੀਂ ਹੈ, ਅਤੇ ਉੱਚ-ਸ਼ੁੱਧਤਾ ਵਾਲੇ ਉਦਯੋਗਾਂ ਜਿਵੇਂ ਕਿ ਏਰੋਸਪੇਸ ਅਤੇ ਰਾਸ਼ਟਰੀ ਰੱਖਿਆ ਵਿੱਚ ਭਾਗਾਂ ਨੂੰ ਕਾਸਟਿੰਗ ਲਈ ਵਧੇਰੇ ਢੁਕਵਾਂ ਹੈ। ਇਹ ਉਸ ਸਮੇਂ ਆਪਣੇ ਪ੍ਰਮੁੱਖ ਏਰੋ-ਇੰਜਣ ਵਿੱਚ ਟਰਬਾਈਨ ਬਲੇਡਾਂ ਨੂੰ ਕਾਸਟ ਕਰਨ ਲਈ ਸਟੇਨਲੈੱਸ ਸਟੀਲ ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਵਿਧੀ ਦੀ ਵਰਤੋਂ ਕਰਨ ਵਾਲਾ ਪਹਿਲਾ ਸੀ। ਤਿਆਰ ਉਤਪਾਦ ਦੀ ਸਾਰੇ ਪਹਿਲੂਆਂ ਦੁਆਰਾ ਪ੍ਰਸ਼ੰਸਾ ਕੀਤੀ ਗਈ ਸੀ, ਅਤੇ ਇਸ ਵਿਧੀ ਨੂੰ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਉਤਸ਼ਾਹਿਤ ਕੀਤਾ ਗਿਆ ਸੀ. ਸਟੇਨਲੈਸ ਸਟੀਲ ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਫਾਉਂਡਰੀ ਉਦਯੋਗ ਵਿੱਚ ਇੱਕ ਤਕਨਾਲੋਜੀ ਹੈ, ਪਰ ਇਹ ਰਵਾਇਤੀ ਫਾਉਂਡਰੀ ਉਦਯੋਗ ਤੋਂ ਵੱਖਰੀ ਹੈ ਕਿਉਂਕਿ ਇਸ ਦਾ ਜੋੜਿਆ ਮੁੱਲਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਉਤਪਾਦਵੱਧ ਹੈ.

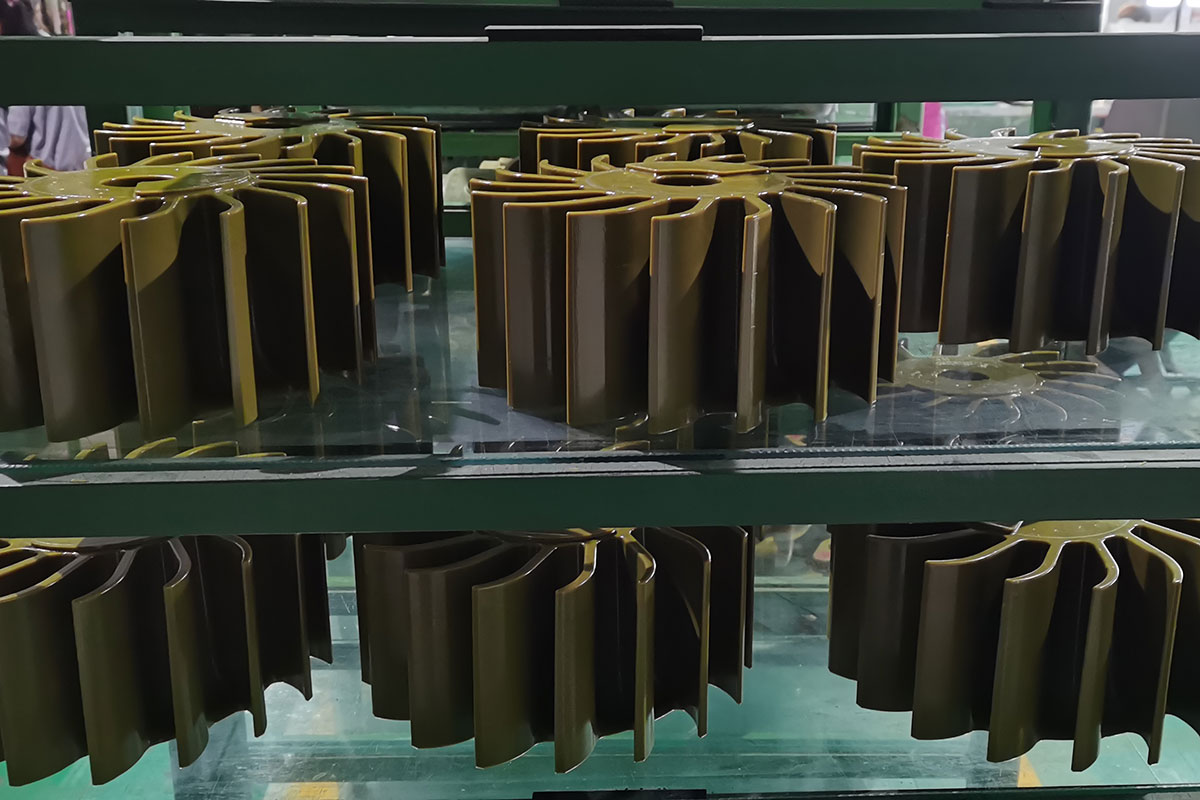

ਸਿਲਿਕਾ ਸੋਲ ਸ਼ੈੱਲ ਪ੍ਰਕਿਰਿਆ

ਸਿਲਿਕਾ ਸੋਲ ਸ਼ੈੱਲ ਬਣਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਵਧੇਰੇ ਵਧੀਆ ਅੰਦਰੂਨੀ ਕੰਬਸ਼ਨ ਇੰਜਨ ਪਾਰਟਸ ਕਾਸਟਿੰਗ ਉਦਯੋਗ ਵਿੱਚ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਇਸ ਵਿਧੀ ਵਿੱਚ ਵਰਤੀ ਗਈ ਪਰਤ ਵਿੱਚ ਬਿਹਤਰ ਸਥਿਰਤਾ ਹੁੰਦੀ ਹੈ, ਇਸ ਨੂੰ ਰਸਾਇਣਕ ਸਖ਼ਤ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੀ ਲੋੜ ਨਹੀਂ ਹੁੰਦੀ ਹੈ, ਉੱਚ ਤਾਪਮਾਨਾਂ ਪ੍ਰਤੀ ਰੋਧਕ ਹੁੰਦਾ ਹੈ, ਅਤੇ ਵਿਗਾੜ ਪ੍ਰਤੀ ਬਿਹਤਰ ਵਿਰੋਧ ਹੁੰਦਾ ਹੈ। ਹਾਲਾਂਕਿ, ਇਸ ਤਕਨਾਲੋਜੀ ਵਿੱਚ ਇਹ ਕੁਝ ਖਾਸ ਕਮੀ ਵੀ ਹੈ, ਯਾਨੀ ਮੋਮ ਦੇ ਉੱਲੀ ਦੀ ਨਿੱਘ ਮੁਕਾਬਲਤਨ ਮਾੜੀ ਹੈ, ਜਿਸ ਨੂੰ ਸਰਫੈਕਟੈਂਟਸ ਜੋੜ ਕੇ ਸੁਧਾਰਿਆ ਜਾ ਸਕਦਾ ਹੈ, ਪਰ ਇਹ ਨਿਵੇਸ਼ ਨੂੰ ਇੱਕ ਹੱਦ ਤੱਕ ਵਧਾਏਗਾ।

ਵਾਟਰ ਗਲਾਸ ਸ਼ੈੱਲ ਪ੍ਰਕਿਰਿਆ

ਇਸ ਵਿਧੀ ਦੀ ਖੋਜ ਬਹੁਤ ਪਹਿਲਾਂ ਕੀਤੀ ਗਈ ਸੀ. ਸਾਡੇ ਦੇਸ਼ ਨੇ ਵੀ 1950 ਅਤੇ 1960 ਦੇ ਦਹਾਕੇ ਵਿੱਚ ਸੋਵੀਅਤ ਯੂਨੀਅਨ ਤੋਂ ਇਹ ਤਕਨੀਕ ਪੇਸ਼ ਕੀਤੀ ਸੀ। ਇਹ ਵਿਧੀ ਘੱਟ ਲਾਗਤ, ਮੁਕਾਬਲਤਨ ਸਧਾਰਨ ਕਾਰਵਾਈ, ਅਤੇ ਘੱਟ ਕੱਚੇ ਮਾਲ ਦੀ ਲੋੜ ਹੈ. ਪ੍ਰਕਿਰਿਆ ਦੀਆਂ ਮੁਢਲੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਪੈਰਾਫਿਨ-ਸਟੀਰਿਕ ਐਸਿਡ ਘੱਟ-ਤਾਪਮਾਨ ਵਾਲੀ ਉੱਲੀ ਸਮੱਗਰੀ ਦੀ ਵਰਤੋਂ ਕਰਦੀਆਂ ਹਨ, ਅਤੇ ਸ਼ੈੱਲ ਬਣਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਬਾਈਂਡਰ ਪਾਣੀ ਦੇ ਗਲਾਸ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ, ਜੋ ਕਿ ਸਟੇਨਲੈਸ ਸਟੀਲ ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਵਿੱਚ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਹਾਲਾਂਕਿ, ਸਿਲਿਕਾ ਸੋਲ ਸ਼ੈੱਲ ਬਣਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਦੇ ਮੁਕਾਬਲੇ ਇਸ ਵਿਧੀ ਦੀ ਸਭ ਤੋਂ ਵੱਡੀ ਸਮੱਸਿਆ ਇਹ ਹੈ ਕਿ ਪ੍ਰਾਪਤ ਕੀਤੀ ਕਾਸਟਿੰਗ ਦੀ ਸਤਹ ਗੁਣਵੱਤਾ ਔਸਤ ਹੈ ਅਤੇ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਘੱਟ ਹੈ। ਇਸ ਤਕਨਾਲੋਜੀ ਦੀ ਸ਼ੁਰੂਆਤ ਤੋਂ ਬਾਅਦ, ਮੁਕਾਬਲਤਨ ਵੱਡੇ ਸੁਧਾਰ ਕੀਤੇ ਗਏ ਹਨ, ਮੁੱਖ ਤੌਰ 'ਤੇ ਹੇਠਾਂ ਦਿੱਤੇ ਪਹਿਲੂਆਂ ਵਿੱਚ:

1. ਸ਼ੈੱਲ ਕੋਟਿੰਗ ਵਿੱਚ ਸੁਧਾਰ ਕਰੋ।

ਮੁੱਖ ਸੁਧਾਰ ਸ਼ੈੱਲ ਦੇ ਪਿਛਲੇ ਪਰਤ ਵਿੱਚ ਇੱਕ ਨਿਸ਼ਚਿਤ ਮਾਤਰਾ ਵਿੱਚ ਰਿਫ੍ਰੈਕਟਰੀ ਮਿੱਟੀ ਨੂੰ ਜੋੜਨਾ ਹੈ, ਜੋ ਕਿ ਸ਼ੈੱਲ ਦੀ ਮਜ਼ਬੂਤੀ ਵਿੱਚ ਬਹੁਤ ਸੁਧਾਰ ਕਰਦਾ ਹੈ, ਅਤੇ ਇੱਕਲੇ ਸ਼ੈੱਲ ਨੂੰ ਭੁੰਨਣ ਅਤੇ ਫਾਇਰਿੰਗ ਨੂੰ ਮਹਿਸੂਸ ਕਰਦਾ ਹੈ।

2. ਹਾਰਡਨਰ ਦਾ ਅਨੁਕੂਲਨ.

ਰਵਾਇਤੀ ਹਾਰਡਨਰ ਜ਼ਿਆਦਾਤਰ ਅਮੋਨੀਅਮ ਕਲੋਰਾਈਡ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ, ਪਰ ਇਹ ਸਮੱਗਰੀ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੌਰਾਨ ਅਮੋਨੀਆ ਅਤੇ ਨਾਈਟ੍ਰੋਜਨ ਆਕਸਾਈਡ ਗੈਸ ਦੀ ਵੱਡੀ ਮਾਤਰਾ ਨੂੰ ਛੱਡੇਗੀ, ਜੋ ਵਾਤਾਵਰਣ ਨੂੰ ਪ੍ਰਦੂਸ਼ਿਤ ਕਰੇਗੀ। ਇਸ ਲਈ, ਇਸਦੀ ਬਜਾਏ ਅਲਮੀਨੀਅਮ ਕਲੋਰਾਈਡ ਘੋਲ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਕਲੋਰਾਈਡ ਕ੍ਰਿਸਟਲ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਏਜੰਟ ਦਾ ਪ੍ਰਭਾਵ ਅਮੋਨੀਅਮ ਕਲੋਰਾਈਡ ਦੇ ਸਮਾਨ ਹੈ, ਪਰ ਹਾਲ ਹੀ ਦੇ ਸਾਲਾਂ ਵਿੱਚ, ਮੈਗਨੀਸ਼ੀਅਮ ਕਲੋਰਾਈਡ ਹਾਰਡਨਰ ਦੀ ਵਰਤੋਂ ਨੂੰ ਸਖਤ ਕਰਨ ਦੀ ਗਤੀ ਅਤੇ ਰਹਿੰਦ-ਖੂੰਹਦ ਦੇ ਮਾਮਲੇ ਵਿੱਚ ਇੱਕ ਮੁਕਾਬਲਤਨ ਵੱਡਾ ਫਾਇਦਾ ਹੈ, ਇਸ ਲਈ ਹੁਣ ਇਹ ਮੈਗਨੀਸ਼ੀਅਮ ਕਲੋਰਾਈਡ ਨੂੰ ਹਾਰਡਨਰ ਵਜੋਂ ਵਰਤਣ ਲਈ ਵਧੇਰੇ ਝੁਕਾਅ ਹੈ। .

3. ਕੰਪੋਜ਼ਿਟ ਸ਼ੈੱਲ.

ਕਿਉਂਕਿ ਵਾਟਰ ਗਲਾਸ ਕੋਟਿੰਗ ਦੇ ਸ਼ੈੱਲ ਦੀ ਸਤਹ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਕੁਝ ਨੁਕਸ ਹਨ, ਬਹੁਤ ਸਾਰੇ ਅਸਲੀ ਹਿੱਸੇ ਮਲਟੀ-ਲੇਅਰ ਮੋਲਡ ਕੰਪੋਜ਼ਿਟ ਕਾਸਟਿੰਗ ਦੇ ਰੂਪ ਵਿੱਚ ਕਾਸਟ ਕੀਤੇ ਜਾਂਦੇ ਹਨ, ਜੋ ਇੱਕ ਪਾਸੇ ਲਾਗਤਾਂ ਨੂੰ ਬਚਾਉਂਦਾ ਹੈ ਅਤੇ ਦੂਜੇ ਪਾਸੇ ਕਾਸਟਿੰਗ ਦੀ ਸਤਹ ਦੀ ਗੁਣਵੱਤਾ ਵਿੱਚ ਸੁਧਾਰ ਕਰਦਾ ਹੈ। ਹੱਥ

4. ਨਵੀਂ ਤਕਨੀਕ ਦਾ ਵਿਕਾਸ।

ਵਰਤਮਾਨ ਵਿੱਚ, ਵਧੇਰੇ ਪਰਿਪੱਕ ਨਵੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਸਵੈ-ਪ੍ਰਾਈਮਿੰਗ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ, ਫੋਮ ਪਲਾਸਟਿਕ ਮੋਲਡ, ਪਿਘਲੇ ਹੋਏ ਮੋਲਡ ਸ਼ੈੱਲ ਕਾਸਟਿੰਗ ਅਤੇ ਹੋਰ ਪ੍ਰਕਿਰਿਆਵਾਂ ਹੋਣੀਆਂ ਚਾਹੀਦੀਆਂ ਹਨ। ਇਹਨਾਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੇ ਕੁਝ ਪਹਿਲੂਆਂ ਵਿੱਚ ਪ੍ਰਮੁੱਖ ਫਾਇਦੇ ਹਨ, ਪਰ ਭਵਿੱਖ ਵਿੱਚ ਸੁਧਾਰ ਅਜੇ ਵੀ ਵਿਗਿਆਨਕ ਅਤੇ ਤਕਨੀਕੀ ਕਰਮਚਾਰੀਆਂ ਨੂੰ ਆਕਰਸ਼ਿਤ ਕਰਨਗੇ।

ਰੈਪਿਡ ਪ੍ਰੋਟੋਟਾਈਪਿੰਗ ਟੈਕਨਾਲੋਜੀ ਨਾਲ ਮਲਟੀ-ਟੈਕਨਾਲੋਜੀ ਕ੍ਰਾਸ ਯੂਜ਼

ਸਟੇਨਲੈਸ ਸਟੀਲ ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਮੋਮ ਮੋਲਡ ਬਣਾਉਣ ਦੀ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਡਿਜ਼ਾਈਨ ਅਤੇ ਮੋਲਡ ਨਿਰਮਾਣ ਵਧੇਰੇ ਗੁੰਝਲਦਾਰ ਅਤੇ ਸਮਾਂ ਬਰਬਾਦ ਕਰਨ ਵਾਲਾ ਹੈ, ਪਰ ਤੇਜ਼ ਪ੍ਰੋਟੋਟਾਈਪਿੰਗ ਤਕਨਾਲੋਜੀ ਇਸ ਕਮੀ ਨੂੰ ਪੂਰਾ ਕਰ ਸਕਦੀ ਹੈ। ਇਕੱਲੇ ਤੇਜ਼ ਪ੍ਰੋਟੋਟਾਈਪਿੰਗ ਤਕਨਾਲੋਜੀ ਨੂੰ ਸਮੱਗਰੀ ਦੀਆਂ ਸੀਮਾਵਾਂ ਦੇ ਕਾਰਨ ਲਾਗੂ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਇਸ ਲਈ ਹਾਲ ਹੀ ਦੇ ਸਾਲਾਂ ਵਿੱਚ ਬਹੁਤ ਸਾਰੇ ਕਾਸਟਿੰਗ ਦੇ ਗੋਲ ਆਕਾਰ ਨੂੰ ਪ੍ਰਾਪਤ ਕਰਨ ਲਈ ਪੌਲੀਮਰ ਤਕਨਾਲੋਜੀ ਦੀ ਵਰਤੋਂ ਕਰਦੇ ਹਨ, ਅਤੇ ਫਿਰ ਮੋਮ ਦੇ ਉੱਲੀ ਦਾ ਨਿਰਮਾਣ ਕਰਦੇ ਹਨ, ਜੋ ਕਿ ਸਟੀਲ ਦੀ ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਵਿੱਚ ਵਰਤੀ ਜਾਂਦੀ ਹੈ। ਉਦਾਹਰਨ ਲਈ, ਲਾਈਟ ਕਿਊਰਿੰਗ ਤਿੰਨ-ਅਯਾਮੀ ਮਾਡਲਿੰਗ ਤਕਨਾਲੋਜੀ (SLA) ਅਤੇ ਚੋਣਵੇਂ ਲੇਜ਼ਰ ਸਿੰਟਰਿੰਗ ਤਕਨਾਲੋਜੀ (SLS)। ਇਹ ਦੋ ਤਕਨਾਲੋਜੀਆਂ ਵਰਤਮਾਨ ਵਿੱਚ ਮੁਕਾਬਲਤਨ ਪਰਿਪੱਕ ਤਕਨਾਲੋਜੀਆਂ ਹਨ ਜੋ ਨਿਵੇਸ਼ ਕਾਸਟਿੰਗ ਦੇ ਸੁਮੇਲ ਵਿੱਚ ਵਰਤੀਆਂ ਜਾਂਦੀਆਂ ਹਨ। SLA ਤਕਨਾਲੋਜੀ ਉੱਚ ਅਯਾਮੀ ਸ਼ੁੱਧਤਾ ਪ੍ਰਦਾਨ ਕਰ ਸਕਦੀ ਹੈ, ਖਾਸ ਕਰਕੇ ਹਿੱਸਿਆਂ ਲਈ। ਬਾਹਰੀ ਸਤਹ ਦੀ ਸ਼ੁੱਧਤਾ, SLS, ਕੁਝ ਹੱਦ ਤੱਕ, ਕੱਚਾ ਮਾਲ ਥੋੜ੍ਹਾ ਸਸਤਾ ਹੁੰਦਾ ਹੈ, ਪਰ ਸ਼ੁੱਧਤਾ ਵਿੱਚ SLA ਤਕਨਾਲੋਜੀ ਦੇ ਮੁਕਾਬਲੇ ਇੱਕ ਖਾਸ ਪਾੜਾ ਵੀ ਹੁੰਦਾ ਹੈ, ਜੋ ਲਾਗਤ ਦੀਆਂ ਲੋੜਾਂ ਦੇ ਨਾਲ ਕੁਝ ਕਾਸਟਿੰਗ ਕੰਮ ਲਈ ਢੁਕਵਾਂ ਹੁੰਦਾ ਹੈ। ਹਾਲਾਂਕਿ, ਵਰਤੋਂ ਦੇ ਦੌਰਾਨ ਤੇਜ਼ੀ ਨਾਲ ਪ੍ਰੋਟੋਟਾਈਪਿੰਗ ਤਕਨਾਲੋਜੀ ਅਤੇ ਸਟੇਨਲੈਸ ਸਟੀਲ ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਤਕਨਾਲੋਜੀ ਦੇ ਮੁੱਖ ਸੁਮੇਲ ਨੂੰ ਨਿਯੰਤਰਿਤ ਕਰਨ ਲਈ ਅਜੇ ਵੀ ਧਿਆਨ ਦੇਣਾ ਜ਼ਰੂਰੀ ਹੈ, ਜਿਵੇਂ ਕਿ ਲਾਗਤ ਨਿਯੰਤਰਣ ਅਤੇ ਹਿੱਸਿਆਂ ਦੀ ਕਾਸਟਿੰਗ ਸ਼ੁੱਧਤਾ 'ਤੇ ਵਿਆਪਕ ਵਿਚਾਰ, ਅਤੇ ਉਚਿਤ ਸੰਤੁਲਨ ਬਿੰਦੂ ਦੀ ਚੋਣ ਕਰਨਾ ਤੇਜ਼ ਪ੍ਰੋਟੋਟਾਈਪਿੰਗ ਤਕਨਾਲੋਜੀ ਹੈ। ਅਤੇ ਨਿਵੇਸ਼ ਕਾਸਟਿੰਗ ਤਕਨਾਲੋਜੀ। ਜੈਵਿਕ ਏਕੀਕਰਣ ਦਾ ਮੁੱਖ ਮੁੱਦਾ।

ਕੰਪਿਊਟਰ ਟੈਕਨਾਲੋਜੀ ਦੇ ਨਾਲ ਮਲਟੀ-ਟੈਕਨਾਲੋਜੀ ਕ੍ਰਾਸ ਯੂਜ਼

ਸਟੇਨਲੈਸ ਸਟੀਲ ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਯੋਜਨਾ ਡਿਜ਼ਾਈਨ ਅਤੇ ਅਨੁਕੂਲਤਾ ਦਾ ਕੰਮ ਇੱਕ ਮੁਕਾਬਲਤਨ ਮਜ਼ਦੂਰੀ ਅਤੇ ਸਮਾਂ ਬਰਬਾਦ ਕਰਨ ਵਾਲਾ ਕੰਮ ਹੈ। ਹਾਲ ਹੀ ਦੇ ਸਾਲਾਂ ਵਿੱਚ, ਕੰਪਿਊਟਰ ਤਕਨਾਲੋਜੀ ਦੇ ਨਿਰੰਤਰ ਵਿਕਾਸ ਦੇ ਨਾਲ, ਬਹੁਤ ਸਾਰੇ ਉਦਯੋਗ ਜਿਨ੍ਹਾਂ ਨੂੰ ਵੱਡੀ ਮਾਤਰਾ ਵਿੱਚ ਗਣਨਾ ਅਤੇ ਸ਼ੁੱਧਤਾ ਗਣਨਾ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ, ਨੇ ਕੰਪਿਊਟਰ ਦੇ ਕੰਮ ਦੀ ਸ਼ੁਰੂਆਤ ਕੀਤੀ ਹੈ, ਅਤੇ ਇਸਦੇ ਅਨੁਸਾਰ ਕਈ ਤਰ੍ਹਾਂ ਦੇ ਗਣਨਾ ਕਰਨ ਵਾਲੇ ਸੌਫਟਵੇਅਰ ਵਿਕਸਿਤ ਕੀਤੇ ਗਏ ਹਨ, ਜਿਵੇਂ ਕਿ ਪ੍ਰੋਕਾਸਟ, ਆਟੋਕੈਡ, AFSolid, ਕੋਈ ਵੀਕਾਸਟਿੰਗ ਅਤੇ ਹੋਰ ਸਾਫਟਵੇਅਰ। . ਇਹ ਸੌਫਟਵੇਅਰ ਸਟੈਨਲੇਲ ਸਟੀਲ ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਦੇ ਡਿਜ਼ਾਈਨ ਅਤੇ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੀ ਗਣਨਾ ਜਾਂ ਨਕਲ ਕਰ ਸਕਦੇ ਹਨ। ਮੌਜੂਦਾ ਓਪਟੀਮਾਈਜੇਸ਼ਨ ਸਕੀਮ ਨੂੰ ਡਾਟਾ ਗਣਨਾ ਦੁਆਰਾ ਅਨੁਕੂਲਿਤ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ. ਕਾਸਟਿੰਗ ਦੇ ਵਿਕਾਸ ਨੂੰ ਉਤਸ਼ਾਹਿਤ ਕਰਨ ਵਿੱਚ ਚੰਗੀ ਭੂਮਿਕਾ ਨਿਭਾਈ ਹੈ. ਹਾਲਾਂਕਿ, ਵਰਤੋਂ ਦੀ ਮੌਜੂਦਾ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਅਸੀਂ ਇਹ ਵੀ ਪਾਇਆ ਹੈ ਕਿ ਸਾਨੂੰ ਕੰਪਿਊਟਰ ਸੌਫਟਵੇਅਰ ਦੀ ਮਾਡਲਿੰਗ ਲਾਗੂਕਰਨ ਅਤੇ ਸਮੱਗਰੀ ਦੇ ਥਰਮੋਫਿਜ਼ੀਕਲ ਮਾਪਦੰਡਾਂ ਵੱਲ ਧਿਆਨ ਦੇਣਾ ਚਾਹੀਦਾ ਹੈ। ਇਹਨਾਂ ਸਮੱਸਿਆਵਾਂ ਦਾ ਇੱਕ ਚੰਗਾ ਹੱਲ ਸਟੈਨਲੇਲ ਸਟੀਲ ਸ਼ੁੱਧਤਾ ਕਾਸਟਿੰਗ ਦੇ ਵਿਕਾਸ ਦੇ ਸਮੇਂ ਨੂੰ ਬਹੁਤ ਛੋਟਾ ਕਰ ਸਕਦਾ ਹੈ.

ਪੋਸਟ ਟਾਈਮ: ਅਕਤੂਬਰ-21-2021