ਸਲੇਟੀ ਲੋਹਾ ਅਤੇ ਨਕਲੀ ਲੋਹਾ ਦੋਵਾਂ ਦੁਆਰਾ ਸੁੱਟਿਆ ਜਾ ਸਕਦਾ ਹੈਰੇਤ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ, ਸ਼ੈੱਲ ਮੋਲਡਿੰਗ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ (ਰਾਲ ਕੋਟੇਡ ਰੇਤ), ਗੁੰਮ ਹੋਈ ਫੋਮ ਕਾਸਟਿੰਗ, ਵੈਕਿਊਮ ਕਾਸਟਿੰਗ ਅਤੇ ਨਿਵੇਸ਼ ਕਾਸਟਿੰਗ। ਰੇਤ ਕਾਸਟਿੰਗ ਕਾਸਟਿੰਗ ਦੀਆਂ ਸਭ ਤੋਂ ਪ੍ਰਸਿੱਧ ਅਤੇ ਸਰਲ ਕਿਸਮਾਂ ਵਿੱਚੋਂ ਇੱਕ ਹੈ। ਰੇਤ ਕਾਸਟਿੰਗ ਸਥਾਈ ਮੋਲਡ ਕਾਸਟਿੰਗ ਨਾਲੋਂ ਛੋਟੇ ਬੈਚਾਂ ਦੀ ਇਜਾਜ਼ਤ ਦਿੰਦੀ ਹੈ ਅਤੇ ਬਹੁਤ ਹੀ ਵਾਜਬ ਕੀਮਤ 'ਤੇ। ਇਹ ਵਿਧੀ ਨਾ ਸਿਰਫ਼ ਨਿਰਮਾਤਾਵਾਂ ਨੂੰ ਘੱਟ ਕੀਮਤ 'ਤੇ ਉਤਪਾਦ ਬਣਾਉਣ ਦੀ ਇਜਾਜ਼ਤ ਦਿੰਦੀ ਹੈ, ਪਰ ਰੇਤ ਕਾਸਟਿੰਗ ਦੇ ਹੋਰ ਲਾਭ ਵੀ ਹਨ, ਜਿਵੇਂ ਕਿ ਬਹੁਤ ਛੋਟੇ ਆਕਾਰ ਦੇ ਸੰਚਾਲਨ। ਰੇਤ ਕਾਸਟਿੰਗ ਮੋਲਡਾਂ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਰੇਤ ਦੀ ਕਿਸਮ 'ਤੇ ਨਿਰਭਰ ਕਰਦਿਆਂ, ਜ਼ਿਆਦਾਤਰ ਧਾਤਾਂ ਨੂੰ ਕਾਸਟ ਕਰਨ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ। ਸ਼ੈੱਲ ਮੋਲਡਿੰਗ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਪ੍ਰੀ-ਕੋਟੇਡ ਰਾਲ ਰੇਤ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ, ਗਰਮ ਸ਼ੈੱਲ ਮੋਲਡਿੰਗ ਕਾਸਟਿੰਗ ਜਾਂ ਕੋਰ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵੀ ਕਿਹਾ ਜਾਂਦਾ ਹੈ। ਮੁੱਖ ਮੋਲਡਿੰਗ ਸਾਮੱਗਰੀ ਪ੍ਰੀ-ਕੋਟੇਡ ਫੀਨੋਲਿਕ ਰਾਲ ਰੇਤ ਹੈ, ਜੋ ਕਿ ਹਰੀ ਰੇਤ ਅਤੇ ਫੁਰਨ ਰਾਲ ਰੇਤ ਨਾਲੋਂ ਮਹਿੰਗੀ ਹੈ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਇਸ ਰੇਤ ਨੂੰ ਰੀਸਾਈਕਲ ਨਹੀਂ ਕੀਤਾ ਜਾ ਸਕਦਾ। ਸ਼ੈੱਲ ਮੋਲਡਿੰਗ ਆਇਰਨ ਕਾਸਟਿੰਗ ਭਾਗਾਂ ਦੀ ਰੇਤ ਕਾਸਟਿੰਗ ਨਾਲੋਂ ਜ਼ਿਆਦਾ ਲਾਗਤ ਹੁੰਦੀ ਹੈ। ਹਾਲਾਂਕਿ, ਦਸ਼ੈੱਲ ਮੋਲਡਿੰਗ ਕਾਸਟਿੰਗ ਹਿੱਸੇਦੇ ਬਹੁਤ ਸਾਰੇ ਫਾਇਦੇ ਹਨ ਜਿਵੇਂ ਕਿ ਸਖ਼ਤ ਅਯਾਮੀ ਸਹਿਣਸ਼ੀਲਤਾ, ਚੰਗੀ ਸਤਹ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਘੱਟ ਕਾਸਟਿੰਗ ਨੁਕਸ।

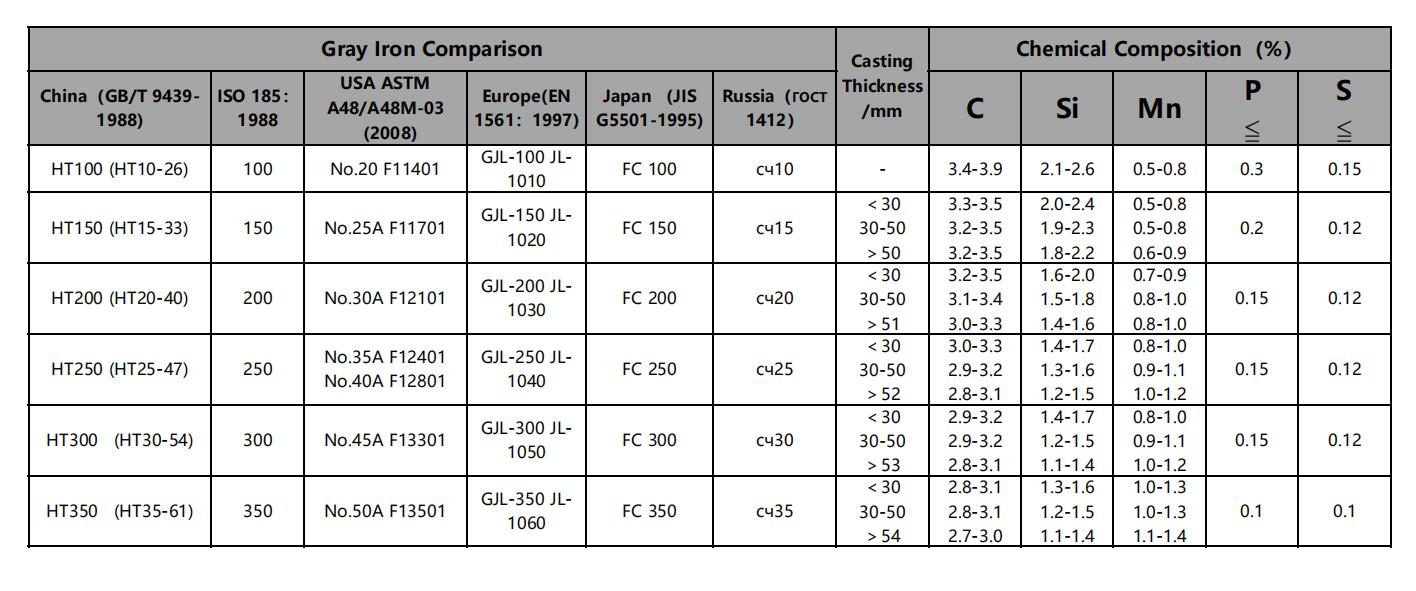

ਹਾਲਾਂਕਿ, ਸਲੇਟੀ ਆਇਰਨ ਕਾਸਟਿੰਗ ਪਾਰਟਸ ਅਤੇ ਡਕਟਾਈਲ ਆਇਰਨ ਕਾਸਟਿੰਗ ਪਾਰਟਸ ਵਿਚਕਾਰ ਅਜੇ ਵੀ ਕੁਝ ਅੰਤਰ ਹਨ।ਸਲੇਟੀ ਆਇਰਨ ਰੇਤ ਕਾਸਟਿੰਗਅਕਸਰ ਗੁੰਝਲਦਾਰ ਆਕਾਰ ਬਣਾਉਣ ਲਈ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ ਜੋ ਹੋਰ ਧਾਤ ਬਣਾਉਣ ਦੀਆਂ ਪ੍ਰਕਿਰਿਆਵਾਂ ਦੁਆਰਾ ਬਣਾਉਣਾ ਮੁਸ਼ਕਲ ਜਾਂ ਗੈਰ-ਆਰਥਿਕ ਹੋਵੇਗਾ। ਇਸਦੀ ਮਸ਼ੀਨਿੰਗ ਦੀ ਸੌਖ, ਉੱਚ ਸੰਕੁਚਿਤ ਤਾਕਤ, ਬਿਹਤਰ ਥਰਮਲ ਚਾਲਕਤਾ ਅਤੇ ਸ਼ਾਨਦਾਰ ਵਾਈਬ੍ਰੇਸ਼ਨ ਸਮਾਈ ਲਈ ਧੰਨਵਾਦ, ਸਲੇਟੀ ਕਾਸਟ ਆਇਰਨ ਬਹੁਤ ਲੰਬੇ ਸਮੇਂ ਲਈ ਸਭ ਤੋਂ ਵੱਧ ਵਰਤੀ ਜਾਣ ਵਾਲੀ ਕਾਸਟਿੰਗ ਮੈਟਲ ਹੈ, ਇੱਥੋਂ ਤੱਕ ਕਿ ਮੌਜੂਦਾ ਉਦਯੋਗ ਦੇ ਉਤਪਾਦਨ ਵਿੱਚ ਵੀ। ਸਲੇਟੀ ਆਇਰਨ (ਆਮ ਤੌਰ 'ਤੇ 2% ਤੋਂ 4%) ਲਈ ਕਾਰਬਨ ਦੀ ਸਮਗਰੀ ਤਨਾਅ ਦੀ ਤਾਕਤ ਅਤੇ ਮਸ਼ੀਨੀਕਰਨ ਬਣਾਉਣ ਲਈ ਸਭ ਤੋਂ ਮਹੱਤਵਪੂਰਨ ਤੱਤ ਹੈ। ਜਦੋਂ ਪਿਘਲਾ ਹੋਇਆ ਕੱਚਾ ਲੋਹਾ ਗ੍ਰੇਫਾਈਟ ਦੇ ਰੂਪ ਵਿੱਚ ਕਾਰਬਨ ਦੇ ਕੁਝ ਹਿੱਸਿਆਂ ਨੂੰ ਠੋਸ ਬਣਾਉਂਦਾ ਹੈ, ਧਾਤ ਦੇ ਕ੍ਰਿਸਟਲ ਢਾਂਚੇ ਦੇ ਅੰਦਰ ਛੋਟੇ, ਅਨਿਯਮਿਤ ਫਲੇਕਸ ਬਣਾਉਂਦੇ ਹਨ ਜੋ ਕਾਸਟ ਆਇਰਨ ਦੀਆਂ ਲੋੜੀਂਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਵਧਾਉਂਦੇ ਹਨ, ਤਾਂ ਫਲੇਕਸ ਕ੍ਰਿਸਟਲ ਢਾਂਚੇ ਨੂੰ ਵਿਗਾੜ ਦਿੰਦੇ ਹਨ ਜਿਸ ਨਾਲ ਕੱਚੇ ਲੋਹੇ ਦੀ ਵਿਸ਼ੇਸ਼ਤਾ ਭੁਰਭੁਰਾ ਹੋ ਜਾਂਦੀ ਹੈ।

ਸਲੇਟੀ ਕਾਸਟ ਆਇਰਨ ਦਾ ਵਿਕਾਸ ਮੁੱਖ ਤੌਰ 'ਤੇ ਉੱਚ ਤਾਕਤ ਦੁਆਰਾ ਚਲਾਇਆ ਜਾਂਦਾ ਹੈ। ਅਤੀਤ ਵਿੱਚ, ਸਲੇਟੀ ਕਾਸਟ ਆਇਰਨ ਦੀ ਕਾਰਗੁਜ਼ਾਰੀ ਵਿੱਚ ਸੁਧਾਰ ਕਰਨ ਦਾ ਮੁੱਖ ਤਰੀਕਾ ਟੀਕਾਕਰਨ ਸੀ. ਹਾਲ ਹੀ ਦੇ ਸਾਲਾਂ ਵਿੱਚ, ਹੁਣ ਮੁੱਖ ਪਹੁੰਚ ਐਲੋਇੰਗ 'ਤੇ ਧਿਆਨ ਕੇਂਦਰਿਤ ਕਰਨਾ ਹੈ, ਅਤੇ ਕਾਸਟਿੰਗ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਬਿਹਤਰ ਬਣਾਉਣ ਲਈ, ਬਹੁਤ ਸਾਰੀਆਂ ਸਲੇਟੀ ਆਇਰਨ ਫਾਉਂਡਰੀਆਂ ਉੱਚੇ ਕਾਰਬਨ ਦੇ ਬਰਾਬਰ ਦੇ ਨਾਲ ਕਾਸਟ ਆਇਰਨ ਦੀ ਵਰਤੋਂ ਕਰਦੀਆਂ ਹਨ। ਇਹ ਖਾਸ ਤੌਰ 'ਤੇ ਘੱਟ ਮਿਸ਼ਰਤ ਕਾਸਟ ਆਇਰਨ ਲਈ ਮਹੱਤਵਪੂਰਨ ਹੈ। ਇਸਲਈ, ਸਲੇਟੀ ਕਾਸਟ ਆਇਰਨ ਇੰਜਣ ਬਲਾਕ, ਮਸ਼ੀਨਰੀ ਹਾਊਸਿੰਗ, ਮਸ਼ੀਨ ਬੇਸ, ਕਾਊਂਟਰ ਵੇਟ, ਸਟੋਵ ਪਾਰਟਸ, ਬਾਇਲਰ ਪਾਰਟਸ, ਪੰਪ ਸ਼ੈੱਲ ਅਤੇ ਇਸ ਤਰ੍ਹਾਂ ਦੇ ਲੋਹੇ ਦੇ ਕਾਸਟਿੰਗ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਢੁਕਵੀਂ ਸਮੱਗਰੀ ਹੈ।

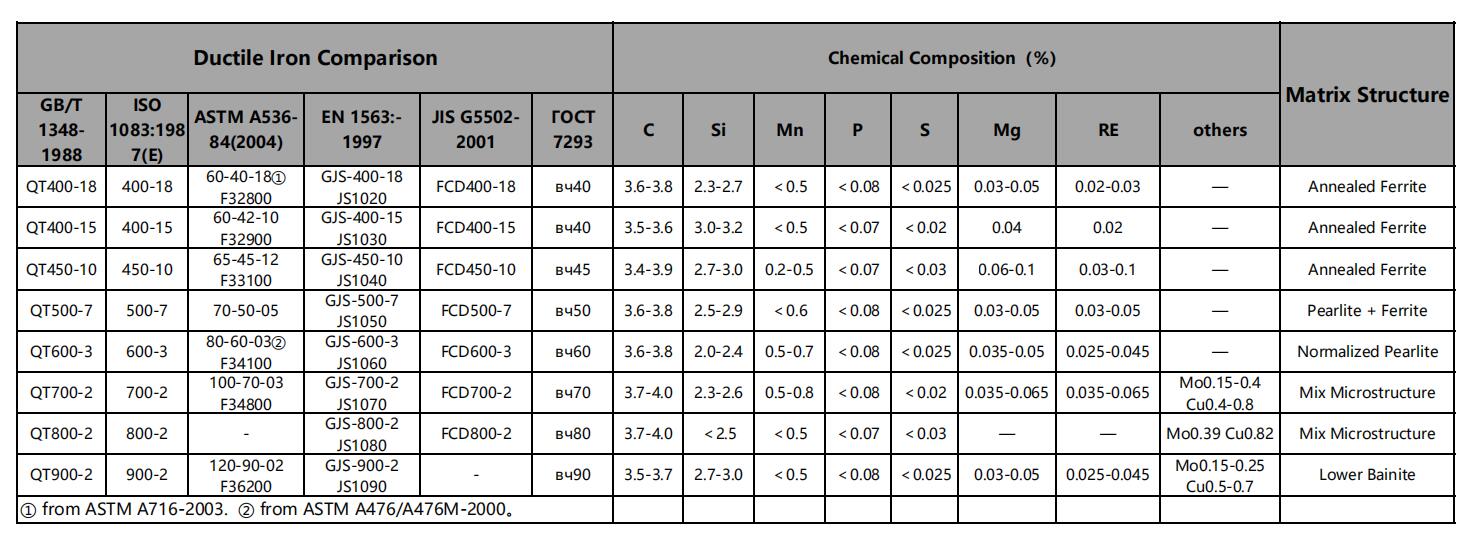

ਡਿਕਟਾਈਲ ਆਇਰਨ ਡਿਜ਼ਾਇਨ ਲਚਕਤਾ ਅਤੇ ਵੇਲਡ ਫੈਬਰੀਕੇਸ਼ਨ ਅਤੇ ਫੋਰਜਿੰਗਸ ਦੇ ਮੁਕਾਬਲੇ ਘੱਟ ਨਿਰਮਾਣ ਲਾਗਤਾਂ ਦੀ ਪੇਸ਼ਕਸ਼ ਕਰਦਾ ਹੈ। ਡਕਟਾਈਲ ਆਇਰਨ ਦੇ ਮਾਈਕਰੋਸਟ੍ਰਕਚਰ ਵਿੱਚ, ਗ੍ਰੇਫਾਈਟ ਫਲੇਕਸ ਦੀ ਬਜਾਏ ਗੋਲਾਕਾਰ ਨੋਡਿਊਲਾਂ ਵਿੱਚ ਬਣਦਾ ਹੈ, ਇਸ ਤਰ੍ਹਾਂ ਚੀਰ ਦੇ ਨਿਰਮਾਣ ਨੂੰ ਰੋਕਦਾ ਹੈ ਅਤੇ ਵਧੀ ਹੋਈ ਲਚਕਤਾ ਪ੍ਰਦਾਨ ਕਰਦਾ ਹੈ ਜੋ ਮਿਸ਼ਰਤ ਨੂੰ ਇਸਦਾ ਨਾਮ ਦਿੰਦਾ ਹੈ। ਡਕਟਾਈਲ ਆਇਰਨ ਵਿੱਚ ਸਟੀਲ ਵਰਗੀ ਉੱਚ ਤਣਾਅ ਸ਼ਕਤੀ ਅਤੇ ਕਠੋਰਤਾ ਹੁੰਦੀ ਹੈ।ਡਕਟਾਈਲ ਆਇਰਨ ਕਾਸਟਿੰਗਬਹੁਤ ਸਾਰੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹਨ, ਹਾਲਾਂਕਿ, ਹੋਰ ਫੈਰਸ ਮਿਸ਼ਰਤ ਮਿਸ਼ਰਣਾਂ ਲਈ ਹਮੇਸ਼ਾਂ ਸਭ ਤੋਂ ਵੱਧ ਲਾਗਤ-ਪ੍ਰਭਾਵਸ਼ਾਲੀ ਵਿਕਲਪ ਨਹੀਂ ਹੁੰਦੇ ਹਨ। ਇਸ ਤੋਂ ਇਲਾਵਾ, ਨਕਲੀ ਲੋਹੇ ਦੀ ਵਰਤੋਂ ਬਹੁਤ ਸਾਰੇ ਨਿਰਮਾਣ ਉਦਯੋਗਾਂ ਵਿੱਚ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਜਿਸ ਵਿੱਚ ਖੇਤੀਬਾੜੀ, ਆਟੋਮੋਟਿਵ, ਹਾਈਡ੍ਰੌਲਿਕਸ, ਰੇਲ ਗੱਡੀਆਂ, ਵਪਾਰਕ ਟਰੱਕ ਅਤੇ ਏਰੋਸਪੇਸ ਉਦਯੋਗ ਸ਼ਾਮਲ ਹਨ।

ਪੋਸਟ ਟਾਈਮ: ਜਨਵਰੀ-27-2021