ਏ ਪੈਦਾ ਕਰਨ ਲਈ ਕਈ ਤਰ੍ਹਾਂ ਦੀਆਂ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆਵਾਂ ਹਨਕਸਟਮ ਮੈਟਲ ਹਿੱਸਾ. ਹਰ ਇੱਕ ਦੇ ਆਪਣੇ ਫਾਇਦੇ ਅਤੇ ਨੁਕਸਾਨ ਹਨ. ਪ੍ਰਕਿਰਿਆ ਦੀ ਚੋਣ ਨੂੰ ਪ੍ਰਭਾਵਿਤ ਕਰਨ ਵਾਲੇ ਕੁਝ ਮਹੱਤਵਪੂਰਨ ਕਾਰਕਾਂ ਵਿੱਚ ਹੇਠ ਲਿਖੇ ਸ਼ਾਮਲ ਹਨ:

- ਲੋੜੀਂਦੀ ਸਮੱਗਰੀ ਦੀ ਮਾਤਰਾ

- ਧਾਤ ਦੇ ਹਿੱਸੇ ਦਾ ਡਿਜ਼ਾਈਨ

- ਲੋੜੀਂਦੀ ਸਹਿਣਸ਼ੀਲਤਾ

- ਧਾਤੂ ਨਿਰਧਾਰਨ

- ਸਤਹ ਮੁਕੰਮਲ ਕਰਨ ਦੀ ਲੋੜ ਹੈ

- ਟੂਲਿੰਗ ਖਰਚੇ

- ਮਸ਼ੀਨਿੰਗ ਬਨਾਮ ਪ੍ਰਕਿਰਿਆ ਦੀ ਲਾਗਤ ਦਾ ਅਰਥ ਸ਼ਾਸਤਰ

- ਡਿਲਿਵਰੀ ਦੀਆਂ ਲੋੜਾਂ

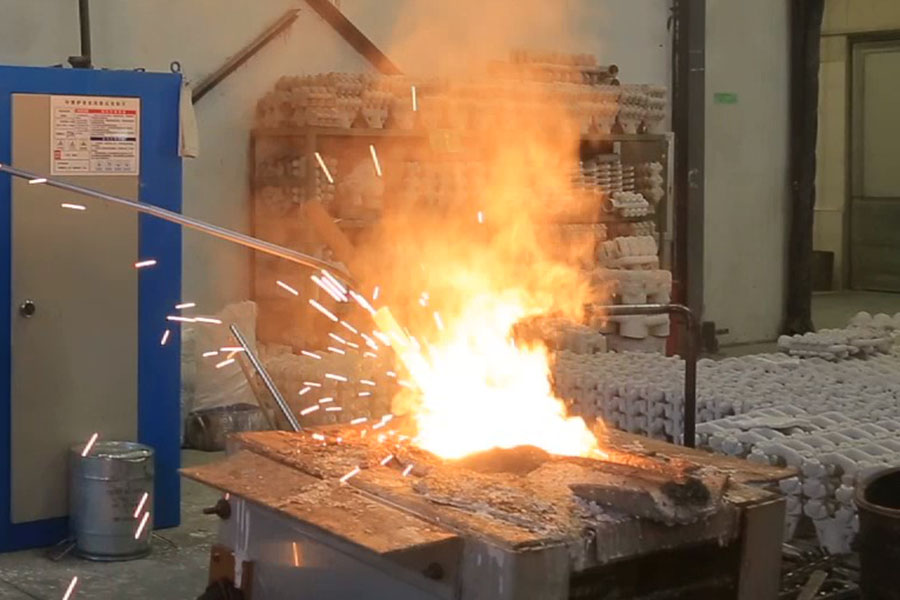

ਕਾਸਟਿੰਗ

ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਪਿਘਲੀ ਹੋਈ ਧਾਤ ਨੂੰ ਇੱਕ ਉੱਲੀ ਵਿੱਚ ਡੋਲ੍ਹਣਾ ਜਾਂ ਇੰਜੈਕਟ ਕਰਨਾ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ ਜਿਸ ਵਿੱਚ ਲੋੜੀਂਦੇ ਆਕਾਰ ਦੇ ਨਾਲ ਇੱਕ ਕੈਵਿਟੀ ਹੁੰਦੀ ਹੈ।ਕਾਸਟਿੰਗ. ਧਾਤੂ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਨੂੰ ਜਾਂ ਤਾਂ ਉੱਲੀ ਦੀ ਕਿਸਮ ਜਾਂ ਤਰਲ ਧਾਤ ਨਾਲ ਉੱਲੀ ਨੂੰ ਭਰਨ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਦਬਾਅ ਦੁਆਰਾ ਸ਼੍ਰੇਣੀਬੱਧ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਜੇ ਉੱਲੀ ਦੀ ਕਿਸਮ ਦੁਆਰਾ, ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਰੇਤ ਕਾਸਟਿੰਗ, ਨਿਵੇਸ਼ ਕਾਸਟਿੰਗ ਅਤੇ ਮੈਟਲ ਡਾਈ ਕਾਸਟਿੰਗ ਵਿੱਚ ਸ਼੍ਰੇਣੀਬੱਧ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ; ਜਦੋਂ ਕਿ ਜੇ ਮੋਲਡ ਨੂੰ ਭਰਨ ਲਈ ਵਰਤੇ ਜਾਂਦੇ ਦਬਾਅ ਦੁਆਰਾ, ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਗਰੈਵਿਟੀ ਕਾਸਟਿੰਗ, ਘੱਟ ਦਬਾਅ ਕਾਸਟਿੰਗ ਅਤੇ ਉੱਚ ਦਬਾਅ ਕਾਸਟਿੰਗ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ਕਾਸਟਿੰਗ ਦੇ ਬੁਨਿਆਦ

ਕਾਸਟਿੰਗ ਇੱਕ ਠੋਸ ਪ੍ਰਕਿਰਿਆ ਹੈ। ਇਸ ਲਈ, ਮਾਈਕ੍ਰੋਸਟ੍ਰਕਚਰ ਨੂੰ ਬਾਰੀਕ ਟਿਊਨ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਜਿਵੇਂ ਕਿ ਅਨਾਜ ਬਣਤਰ, ਪੜਾਅ ਪਰਿਵਰਤਨ ਅਤੇ ਵਰਖਾ। ਹਾਲਾਂਕਿ, ਸੁੰਗੜਨ ਵਾਲੀ ਪੋਰੋਸਿਟੀ, ਚੀਰ ਅਤੇ ਅਲੱਗ-ਥਲੱਗ ਵਰਗੇ ਨੁਕਸ ਵੀ ਮਜ਼ਬੂਤੀ ਨਾਲ ਜੁੜੇ ਹੋਏ ਹਨ। ਇਹ ਨੁਕਸ ਘੱਟ ਮਕੈਨੀਕਲ ਗੁਣ ਪੈਦਾ ਕਰ ਸਕਦੇ ਹਨ. ਬਕਾਇਆ ਤਣਾਅ ਨੂੰ ਘਟਾਉਣ ਅਤੇ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਨੂੰ ਅਨੁਕੂਲ ਬਣਾਉਣ ਲਈ ਬਾਅਦ ਵਿੱਚ ਗਰਮੀ ਦੇ ਇਲਾਜ ਦੀ ਅਕਸਰ ਲੋੜ ਹੁੰਦੀ ਹੈ।

ਕਾਸਟਿੰਗ ਦੇ ਫਾਇਦੇ:

- ਵੱਡੇ ਅਤੇ ਗੁੰਝਲਦਾਰ ਮੈਟਲ ਕਾਸਟਿੰਗ ਉਤਪਾਦ ਆਸਾਨ ਹਨ.

- ਉੱਚ ਉਤਪਾਦਨ ਦਰ, ਖਾਸ ਤੌਰ 'ਤੇ ਆਟੋਮੈਟਿਕ ਮੋਲਡਿੰਗ ਲਾਈਨ ਦੁਆਰਾ।

- ਡਿਜ਼ਾਈਨ ਲਚਕਤਾ ਉਪਲਬਧ ਹੈ ਅਤੇ ਵਧੇਰੇ ਢੁਕਵੀਂ ਹੈ।

- ਵੰਨ-ਸੁਵੰਨੀਆਂ ਧਾਤਾਂ ਉਪਲਬਧ ਹਨ: ਸਲੇਟੀ ਲੋਹਾ, ਨਕਲੀ ਲੋਹਾ, ਕਾਰਬਨ ਸਟੀਲ, ਮਿਸ਼ਰਤ ਸਟੀਲ,ਸਟੇਨਲੇਸ ਸਟੀਲ, ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ, ਪਿੱਤਲ, ਪਿੱਤਲ ਅਤੇ ਜ਼ਿੰਕ ਮਿਸ਼ਰਤ.

ਕਾਸਟਿੰਗ ਦੇ ਨੁਕਸਾਨ:

- ਕਾਸਟਿੰਗ ਦੇ ਅੰਦਰ ਨੁਕਸ

- ਸੁੰਗੜਨ porosity

- ਧਾਤੂ ਅਨੁਮਾਨ

- ਚੀਰ, ਗਰਮ ਅੱਥਰੂ, ਠੰਡੇ ਬੰਦ

- ਲੈਪਸ, ਆਕਸਾਈਡ

- ਗਲਤੀਆਂ, ਨਾਕਾਫ਼ੀ ਵਾਲੀਅਮ

- ਸਮਾਵੇਸ਼

- ਨਜ਼ਦੀਕੀ ਪ੍ਰਕਿਰਿਆ ਨਿਯੰਤਰਣ ਅਤੇ ਨਿਰੀਖਣਾਂ ਦੀ ਲੋੜ ਹੈ (ਪੋਰੋਸਿਟੀ ਹੋ ਸਕਦੀ ਹੈ)

ਫੋਰਜਿੰਗ

ਫੋਰਜਿੰਗ ਇੱਕ ਨਿਰਮਾਣ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜਿੱਥੇ ਧਾਤ ਨੂੰ ਉੱਚ ਤਾਕਤ ਵਾਲੇ ਹਿੱਸਿਆਂ ਵਿੱਚ ਬਹੁਤ ਦਬਾਅ ਹੇਠ ਪਲਾਸਟਿਕ ਦੇ ਵਿਗਾੜ ਦੁਆਰਾ ਆਕਾਰ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ। ਜੇਕਰ ਫੋਰਜਿੰਗ ਮੋਲਡ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ, ਤਾਂ ਫੋਰਜਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਓਪਨ ਡਾਈ ਫੋਰਜਿੰਗ ਅਤੇ ਕਲੋਜ਼ ਡਾਈ ਫੋਰਜਿੰਗ ਵਿੱਚ ਸ਼ਾਮਲ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਪਰ ਜੇ ਫੋਰਜਿੰਗ ਤੋਂ ਪਹਿਲਾਂ ਜਾਅਲੀ ਧਾਤ ਅਤੇ ਮਿਸ਼ਰਤ ਦੇ ਤਾਪਮਾਨ ਦੁਆਰਾ, ਫੋਰਜਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਠੰਡੇ ਫੋਰਜਿੰਗ, ਗਰਮ ਫੋਰਜਿੰਗ ਅਤੇ ਗਰਮ ਫੋਰਜਿੰਗ ਵਿੱਚ ਵੰਡਿਆ ਜਾ ਸਕਦਾ ਹੈ।

ਫੋਰਜਿੰਗ ਦੇ ਬੁਨਿਆਦ

ਫੋਰਜਿੰਗ ਜਾਂ ਕੋਲਡ ਫਾਰਮਿੰਗ ਮੈਟਲਫਾਰਮਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਹਨ। ਇਸ ਵਿੱਚ ਕੋਈ ਪਿਘਲਣ ਅਤੇ ਨਤੀਜੇ ਵਜੋਂ ਠੋਸਤਾ ਸ਼ਾਮਲ ਨਹੀਂ ਹੈ। ਪਲਾਸਟਿਕ ਦੇ ਵਿਗਾੜ ਕਾਰਨ ਵਿਗਾੜਾਂ ਦੀ ਗਿਣਤੀ ਵਿੱਚ ਵਾਧਾ ਹੁੰਦਾ ਹੈ ਜਿਸ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਅੰਦਰੂਨੀ ਤਣਾਅ ਦੀ ਉੱਚ ਅਵਸਥਾ ਹੁੰਦੀ ਹੈ। ਵਾਸਤਵ ਵਿੱਚ, ਤਣਾਅ ਦੇ ਸਖ਼ਤ ਹੋਣ ਦਾ ਕਾਰਨ ਹੋਰ ਡਿਸਲੋਕੇਸ਼ਨਾਂ ਅਤੇ ਹੋਰ ਰੁਕਾਵਟਾਂ (ਜਿਵੇਂ ਕਿ ਅਨਾਜ ਦੀਆਂ ਸੀਮਾਵਾਂ) ਦੇ ਨਾਲ ਵਿਸਥਾਪਨ ਦੇ ਪਰਸਪਰ ਪ੍ਰਭਾਵ ਨੂੰ ਮੰਨਿਆ ਜਾਂਦਾ ਹੈ। ਇਸਦੇ ਨਾਲ ਹੀ, ਧਾਤ ਦੇ ਪਲਾਸਟਿਕ ਦੇ ਕੰਮ ਕਰਨ ਤੋਂ ਬਾਅਦ ਪ੍ਰਾਇਮਰੀ ਕ੍ਰਿਸਟਲ (ਡੈਂਡਰਾਈਟਸ) ਦੀ ਸ਼ਕਲ ਬਦਲ ਜਾਂਦੀ ਹੈ।

ਫੋਰਜਿੰਗ ਦੇ ਫਾਇਦੇ:

- ਚੰਗੀਆਂ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ (ਉਪਜ ਦੀ ਤਾਕਤ, ਨਰਮਤਾ, ਕਠੋਰਤਾ)

- ਭਰੋਸੇਯੋਗਤਾ (ਨਾਜ਼ੁਕ ਹਿੱਸਿਆਂ ਲਈ ਵਰਤੀ ਜਾਂਦੀ ਹੈ)

- ਕੋਈ ਤਰਲ ਧਾਤ ਦਾ ਇਲਾਜ ਨਹੀਂ

ਫੋਰਜਿੰਗ ਦੇ ਨੁਕਸਾਨ:

- ਅਨਫਿਲ ਮਰੋ

- ਅਸਫਲਤਾ ਮਰੋ

- ਜਦੋਂ ਅੰਡਰਕੱਟ ਜਾਂ ਕੋਰਡ ਭਾਗਾਂ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ ਤਾਂ ਆਕਾਰ ਸੀਮਤ

- ਸਮੁੱਚੀ ਲਾਗਤ ਆਮ ਤੌਰ 'ਤੇ ਕਾਸਟਿੰਗ ਨਾਲੋਂ ਵੱਧ ਹੁੰਦੀ ਹੈ

- ਕਈ ਕਦਮ ਅਕਸਰ ਲੋੜੀਂਦੇ ਹਨ

ਅਸੀਂ ਗਰਮ ਕੰਮ ਨੂੰ ਠੰਡੇ ਕੰਮ ਤੋਂ ਵੱਖ ਕਰ ਸਕਦੇ ਹਾਂ। ਗਰਮ ਕੰਮ ਰੀਕ੍ਰਿਸਟਾਲਾਈਜ਼ੇਸ਼ਨ ਤਾਪਮਾਨ ਤੋਂ ਉੱਪਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ; ਇਸ ਦੇ ਹੇਠਾਂ ਕੋਲਡ-ਵਰਕਿੰਗ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਗਰਮ ਕੰਮ ਕਰਨ ਵਾਲੇ ਤਣਾਅ ਵਿੱਚ ਸਖ਼ਤ ਅਤੇ ਵਿਗੜਿਆ ਅਨਾਜ ਦਾ ਢਾਂਚਾ ਮੁੜ-ਸਥਾਪਨ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਨਵੇਂ ਤਣਾਅ-ਮੁਕਤ ਅਨਾਜ ਦੇ ਗਠਨ ਦੁਆਰਾ ਬਹੁਤ ਤੇਜ਼ੀ ਨਾਲ ਖਤਮ ਹੋ ਜਾਂਦਾ ਹੈ। ਗਰਮ ਕੰਮ ਕਰਨ ਵਾਲੇ ਤਾਪਮਾਨਾਂ 'ਤੇ ਤੇਜ਼ੀ ਨਾਲ ਫੈਲਣਾ ਪ੍ਰੀਫਾਰਮ ਨੂੰ ਇਕਸਾਰ ਬਣਾਉਣ ਵਿਚ ਸਹਾਇਤਾ ਕਰਦਾ ਹੈ। ਸ਼ੁਰੂਆਤੀ ਪੋਰੋਸਿਟੀ ਨੂੰ ਵੀ ਕਾਫ਼ੀ ਘੱਟ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਅੰਤ ਵਿੱਚ ਪੂਰੀ ਤਰ੍ਹਾਂ ਠੀਕ ਹੋ ਜਾਂਦਾ ਹੈ। ਧਾਤੂ ਸੰਬੰਧੀ ਵਰਤਾਰੇ ਜਿਵੇਂ ਕਿ ਸਟ੍ਰੇਨ ਹਾਰਡਨਿੰਗ ਅਤੇ ਰੀਕ੍ਰਿਸਟਾਲਾਈਜ਼ੇਸ਼ਨ ਮਹੱਤਵਪੂਰਨ ਹਨ ਕਿਉਂਕਿ ਬਣਤਰ ਵਿੱਚ ਇਹਨਾਂ ਤਬਦੀਲੀਆਂ ਦੇ ਨਤੀਜੇ ਵਜੋਂ ਪਲੱਸਤਰ ਅਵਸਥਾ ਵਿੱਚ ਨਰਮਤਾ ਅਤੇ ਕਠੋਰਤਾ ਵਿੱਚ ਵਾਧਾ ਹੁੰਦਾ ਹੈ।

ਧਿਆਨ ਵਿੱਚ ਰੱਖਣ ਵਾਲੀ ਇੱਕ ਮਹੱਤਵਪੂਰਣ ਗੱਲ ਇਹ ਹੈ ਕਿ ਸਮੱਗਰੀ ਦੀ ਗੁਣਵੱਤਾ ਅਤੇ ਗਰਮੀ ਦਾ ਇਲਾਜ ਕੁਝ ਮਾਮਲਿਆਂ ਵਿੱਚ ਕਾਸਟਿੰਗ ਅਤੇ ਫੋਰਜਿੰਗ ਵਿੱਚ ਅੰਤਰ ਨਾਲੋਂ ਵਧੇਰੇ ਮਹੱਤਵਪੂਰਨ ਕਾਰਕ ਹੋ ਸਕਦਾ ਹੈ।

ਪੋਸਟ ਟਾਈਮ: ਫਰਵਰੀ-24-2021