RMC ਕਾਸਟਿੰਗ ਫਾਊਂਡਰੀ ਵਿਖੇ, ਅਸੀਂ ਅਪਣਾਉਂਦੇ ਹਾਂਰਾਲ ਕੋਟੇਡ ਰੇਤ ਉੱਲੀਪਿੱਤਲ, ਕਾਂਸੀ ਅਤੇ ਹੋਰ ਤਾਂਬੇ ਆਧਾਰਿਤ ਮਿਸ਼ਰਤ ਮਿਸ਼ਰਣਾਂ ਨੂੰ ਕਾਸਟ ਕਰਨ ਲਈ (ਕੋਈ ਸੇਕਣ ਅਤੇ ਸਵੈ-ਸਖਤ ਕਰਨ ਦੀ ਪ੍ਰਕਿਰਿਆ ਨਹੀਂ)।

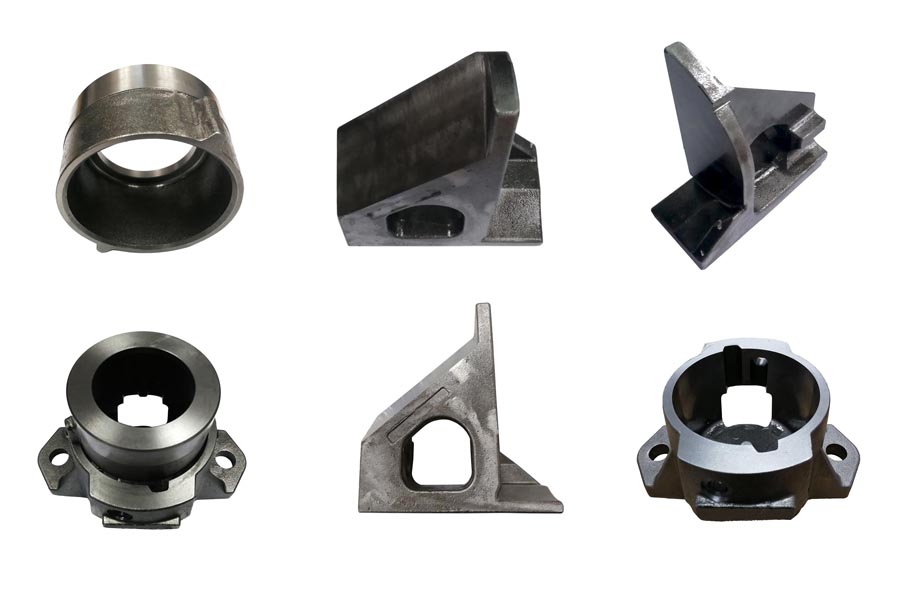

ਪਿੱਤਲ ਦੇ ਕਾਸਟਿੰਗਪਿੱਤਲ ਸਮੱਗਰੀ ਦੇ ਸ਼ਾਨਦਾਰ ਪ੍ਰਦਰਸ਼ਨ ਦੇ ਕਾਰਨ ਵਾਲਵ ਅਤੇ ਪੰਪ ਖੇਤਰ ਵਿੱਚ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤੇ ਜਾਂਦੇ ਹਨ. ਆਰਐਮਸੀ ਫਾਉਂਡਰੀ ਵਿਖੇ, ਅਸੀਂ ਮੁੱਖ ਤੌਰ 'ਤੇ ਉਤਪਾਦਨ ਕਰਦੇ ਹਾਂਪਿੱਤਲ ਦੇ ਕਾਸਟਿੰਗਹਰੀ ਰੇਤ ਕਾਸਟਿੰਗ ਦੁਆਰਾ, ਰਾਲ ਕੋਟੇਡ ਰੇਤ ਕਾਸਟਿੰਗ,ਨਿਵੇਸ਼ ਕਾਸਟਿੰਗਅਤੇ ਵੱਡੇ ਪਿੱਤਲ ਕਾਸਟਿੰਗ ਲਈ, ਅਸੀਂ ਗੁੰਮ ਹੋਈ ਫੋਮ ਕਾਸਟਿੰਗ ਅਤੇ ਵੈਕਿਊਮ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਨੂੰ ਵੀ ਅਪਣਾਉਂਦੇ ਹਾਂ। ਆਮ ਤੌਰ 'ਤੇ, ਰੇਤ ਕਾਸਟਿੰਗ ਦੁਆਰਾ ਤਿਆਰ ਪਿੱਤਲ ਕਾਸਟਿੰਗ ਸਾਡੀ ਫਾਊਂਡਰੀ ਵਿੱਚ ਮੁੱਖ ਸ਼੍ਰੇਣੀ ਹਨ।

ਮੁੱਖ ਮਿਸ਼ਰਤ ਤੱਤ ਵਜੋਂ ਜ਼ਿੰਕ ਦੇ ਨਾਲ ਇੱਕ ਤਾਂਬੇ ਦੀ ਮਿਸ਼ਰਤ ਨੂੰ ਆਮ ਤੌਰ 'ਤੇ ਪਿੱਤਲ ਕਿਹਾ ਜਾਂਦਾ ਹੈ। ਕਾਪਰ-ਜ਼ਿੰਕ ਬਾਈਨਰੀ ਮਿਸ਼ਰਤ ਨੂੰ ਸਾਧਾਰਨ ਪਿੱਤਲ ਕਿਹਾ ਜਾਂਦਾ ਹੈ, ਅਤੇ ਤਾਂਬੇ-ਜ਼ਿੰਕ ਮਿਸ਼ਰਤ ਮਿਸ਼ਰਤ ਦੇ ਆਧਾਰ 'ਤੇ ਥੋੜ੍ਹੇ ਜਿਹੇ ਹੋਰ ਤੱਤਾਂ ਨੂੰ ਜੋੜ ਕੇ ਬਣਦੇ ਤੀਨੇ, ਚਤੁਰਭੁਜ ਜਾਂ ਬਹੁ-ਤੱਤ ਪਿੱਤਲ ਨੂੰ ਵਿਸ਼ੇਸ਼ ਪਿੱਤਲ ਕਿਹਾ ਜਾਂਦਾ ਹੈ। ਕਾਸਟਿੰਗ ਲਈ ਪਿੱਤਲ ਪੈਦਾ ਕਰਨ ਲਈ ਕਾਸਟ ਪਿੱਤਲ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਪਿੱਤਲ ਦੀਆਂ ਕਾਸਟਿੰਗਾਂ ਨੂੰ ਮਸ਼ੀਨਰੀ ਨਿਰਮਾਣ, ਵਾਲਵ ਅਤੇ ਪੰਪਾਂ, ਜਹਾਜ਼ਾਂ, ਹਵਾਬਾਜ਼ੀ, ਆਟੋਮੋਬਾਈਲਜ਼, ਉਸਾਰੀ ਅਤੇ ਹੋਰ ਉਦਯੋਗਿਕ ਖੇਤਰਾਂ ਵਿੱਚ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ, ਭਾਰੀ ਗੈਰ-ਫੈਰਸ ਮੈਟਲ ਸਮੱਗਰੀ ਵਿੱਚ ਇੱਕ ਖਾਸ ਭਾਰ ਰੱਖਦੇ ਹੋਏ, ਕਾਸਟ ਪਿੱਤਲ ਦੀ ਲੜੀ ਬਣਾਉਂਦੇ ਹਨ।

ਪਿੱਤਲ ਅਤੇ ਕਾਂਸੀ ਦੀ ਤੁਲਨਾ ਵਿੱਚ, ਤਾਂਬੇ ਵਿੱਚ ਜ਼ਿੰਕ ਦੀ ਠੋਸ ਘੁਲਣਸ਼ੀਲਤਾ ਬਹੁਤ ਜ਼ਿਆਦਾ ਹੈ। ਆਮ ਤਾਪਮਾਨ ਦੇ ਸੰਤੁਲਨ ਦੇ ਅਧੀਨ, ਲਗਭਗ 37% ਜ਼ਿੰਕ ਤਾਂਬੇ ਵਿੱਚ ਭੰਗ ਹੋ ਸਕਦਾ ਹੈ, ਅਤੇ ਲਗਭਗ 30% ਜ਼ਿੰਕ ਨੂੰ ਏਜ਼-ਕਾਸਟ ਅਵਸਥਾ ਵਿੱਚ ਭੰਗ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਜਦੋਂ ਕਿ ਟਿਨ ਕਾਂਸੀ ਦੇ ਤੌਰ ਤੇ-ਕਾਸਟ ਅਵਸਥਾ ਵਿੱਚ, ਟੀਨ ਦੀ ਠੋਸ ਘੁਲਣਸ਼ੀਲਤਾ ਦਾ ਪੁੰਜ ਅੰਸ਼। ਤਾਂਬੇ ਵਿੱਚ ਸਿਰਫ 5% ਤੋਂ 6% ਹੈ। ਤਾਂਬੇ ਵਿੱਚ ਐਲੂਮੀਨੀਅਮ ਕਾਂਸੀ ਦੀ ਠੋਸ ਘੁਲਣਸ਼ੀਲਤਾ ਦਾ ਪੁੰਜ ਅੰਸ਼ ਸਿਰਫ 7% ਤੋਂ 8% ਹੈ। ਇਸ ਲਈ, ਜ਼ਿੰਕ ਤਾਂਬੇ ਵਿੱਚ ਇੱਕ ਵਧੀਆ ਠੋਸ ਘੋਲ ਨੂੰ ਮਜ਼ਬੂਤ ਕਰਨ ਵਾਲਾ ਪ੍ਰਭਾਵ ਰੱਖਦਾ ਹੈ। ਇਸ ਦੇ ਨਾਲ ਹੀ, ਜ਼ਿਆਦਾਤਰ ਮਿਸ਼ਰਤ ਤੱਤਾਂ ਨੂੰ ਵੀ ਪਿੱਤਲ ਵਿੱਚ ਵੱਖ-ਵੱਖ ਡਿਗਰੀਆਂ ਵਿੱਚ ਭੰਗ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਇਸਦੇ ਮਕੈਨੀਕਲ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਵਿੱਚ ਹੋਰ ਸੁਧਾਰ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ, ਤਾਂ ਜੋ ਪਿੱਤਲ, ਖਾਸ ਕਰਕੇ ਕੁਝ ਖਾਸ ਪਿੱਤਲ ਵਿੱਚ ਉੱਚ ਤਾਕਤ ਦੀਆਂ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹੋਣ। ਜ਼ਿੰਕ ਦੀ ਕੀਮਤ ਐਲੂਮੀਨੀਅਮ, ਤਾਂਬੇ ਅਤੇ ਟੀਨ ਨਾਲੋਂ ਘੱਟ ਹੈ, ਅਤੇ ਇਹ ਸਰੋਤਾਂ ਵਿੱਚ ਅਮੀਰ ਹੈ। ਪਿੱਤਲ ਵਿੱਚ ਸ਼ਾਮਲ ਕੀਤੇ ਗਏ ਜ਼ਿੰਕ ਦੀ ਮਾਤਰਾ ਮੁਕਾਬਲਤਨ ਵੱਡੀ ਹੈ, ਇਸਲਈ ਪਿੱਤਲ ਦੀ ਕੀਮਤ ਟਿਨ ਕਾਂਸੀ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਕਾਂਸੀ ਨਾਲੋਂ ਘੱਟ ਹੈ। ਪਿੱਤਲ ਵਿੱਚ ਇੱਕ ਛੋਟਾ ਠੋਸ ਤਾਪਮਾਨ ਸੀਮਾ, ਚੰਗੀ ਤਰਲਤਾ, ਅਤੇ ਸੁਵਿਧਾਜਨਕ ਗੰਧ ਹੈ।

ਕਿਉਂਕਿ ਪਿੱਤਲ ਵਿੱਚ ਉੱਚ ਤਾਕਤ, ਘੱਟ ਕੀਮਤ ਅਤੇ ਵਧੀਆ ਕਾਸਟਿੰਗ ਪ੍ਰਦਰਸ਼ਨ ਦੀਆਂ ਉਪਰੋਕਤ ਵਿਸ਼ੇਸ਼ਤਾਵਾਂ ਹਨ, ਪਿੱਤਲ ਵਿੱਚ ਤਾਂਬੇ ਦੇ ਮਿਸ਼ਰਤ ਮਿਸ਼ਰਣਾਂ ਵਿੱਚ ਟੀਨ ਕਾਂਸੀ ਅਤੇ ਐਲੂਮੀਨੀਅਮ ਕਾਂਸੀ ਨਾਲੋਂ ਵਧੇਰੇ ਕਿਸਮਾਂ, ਵੱਡੇ ਆਉਟਪੁੱਟ ਅਤੇ ਵਿਆਪਕ ਉਪਯੋਗ ਹਨ। ਹਾਲਾਂਕਿ, ਪਿੱਤਲ ਦਾ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਕਾਂਸੀ ਜਿੰਨਾ ਵਧੀਆ ਨਹੀਂ ਹੈ, ਖਾਸ ਤੌਰ 'ਤੇ ਆਮ ਪਿੱਤਲ ਦਾ ਖੋਰ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਮੁਕਾਬਲਤਨ ਘੱਟ ਹੈ। ਸਿਰਫ ਜਦੋਂ ਵੱਖ-ਵੱਖ ਵਿਸ਼ੇਸ਼ ਪਿੱਤਲ ਬਣਾਉਣ ਲਈ ਕੁਝ ਮਿਸ਼ਰਤ ਤੱਤ ਸ਼ਾਮਲ ਕੀਤੇ ਜਾਂਦੇ ਹਨ, ਤਾਂ ਇਸਦੇ ਪਹਿਨਣ ਪ੍ਰਤੀਰੋਧ ਅਤੇ ਪ੍ਰਤੀਰੋਧ ਖੋਰ ਪ੍ਰਦਰਸ਼ਨ ਨੂੰ ਸੁਧਾਰਿਆ ਅਤੇ ਸੁਧਾਰਿਆ ਗਿਆ ਹੈ.

ਇੱਕ ਕਿਸਮ ਦੀ ਸਵੈ-ਕਠੋਰ ਰੇਤ ਦੇ ਰੂਪ ਵਿੱਚ, ਨੋ-ਬੇਕ ਫੁਰਨ ਰੈਜ਼ਿਨ ਰੇਤ ਨੂੰ ਸਲੇਟੀ ਲੋਹੇ ਦੀ ਰੇਤ ਕਾਸਟਿੰਗ ਅਤੇ ਨਰਮ ਲੋਹੇ ਦੀ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਲਈ ਵਿਆਪਕ ਤੌਰ 'ਤੇ ਵਰਤਿਆ ਜਾਂਦਾ ਹੈ। ਪਰਤ ਨੂੰ ਸਾੜਨ ਤੋਂ ਬਾਅਦ ਰੇਤ ਦੇ ਉੱਲੀ ਦੀ ਸਤਹ ਇੱਕ ਸਖ਼ਤ ਸਥਿਤੀ ਵਿੱਚ ਠੋਸ ਹੋ ਜਾਵੇਗੀ। ਇਸ ਲਈ, ਫੁਰਨ ਰਾਲ ਰੇਤ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੀ ਵਰਤੋਂ ਮੱਧ-ਆਕਾਰ ਅਤੇ ਵੱਡੇ-ਆਕਾਰ ਦੇ ਲੋਹੇ ਦੇ ਕਾਸਟਿੰਗ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਕੀਤੀ ਜਾ ਸਕਦੀ ਹੈ, ਦਸਾਂ ਕਿਲੋਗ੍ਰਾਮ ਤੋਂ ਲੈ ਕੇ ਦਸਾਂ ਟਨ ਤੱਕ। ਚੰਗੀ ਸਤਹ ਦੀ ਗੁਣਵੱਤਾ, ਸਖ਼ਤ ਆਯਾਮੀ ਸਹਿਣਸ਼ੀਲਤਾ ਅਤੇ ਘੱਟ ਕਾਸਟਿੰਗ ਨੁਕਸ ਦੇ ਨਾਲ, ਫਿਊਰਾਨ ਰੇਜ਼ਿਨ ਰੇਤ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆਵਾਂ ਨੂੰ ਗੁੰਝਲਦਾਰ ਕਾਸਟਿੰਗ ਹਿੱਸੇ ਬਣਾਉਣ ਲਈ ਵਰਤਿਆ ਜਾ ਸਕਦਾ ਹੈ।

RMC ਸਟੀਲ ਕਾਸਟਿੰਗ, ਸਟੇਨਲੈਸ ਸਟੀਲ ਕਾਸਟਿੰਗ, ਡਕਟਾਈਲ ਆਇਰਨ ਕਾਸਟਿੰਗ, ਅਤੇ ਗ੍ਰੇ ਆਇਰਨ ਕਾਸਟਿੰਗ ਬਣਾਉਣ ਲਈ ਨੋ-ਬੇਕ ਸੈਂਡ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੀ ਵਰਤੋਂ ਕਰਦਾ ਹੈ। ਨੋ-ਬੇਕ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ, ਰੇਤ ਦੇ ਮੋਲਡ ਇੱਕ ਲੱਕੜ ਜਾਂ ਧਾਤ ਦੇ ਪੈਟਰਨ ਦੁਆਰਾ ਬਣਾਏ ਜਾਂਦੇ ਹਨ। ਬਾਰੀਕ-ਅਨਾਜ ਦੀ ਰੇਤ ਨੂੰ ਇੱਕ ਉੱਚ-ਸਪੀਡ ਰੇਤ ਮਿਕਸਰ ਵਿੱਚ ਇੱਕ ਰਾਲ ਬਾਈਂਡਰ ਨਾਲ ਜੋੜਿਆ ਜਾਂਦਾ ਹੈ ਅਤੇ ਫਿਰ ਪੈਟਰਨ ਵਾਲੇ ਬਕਸੇ ਵਿੱਚ ਛੱਡ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ। ਕੁਝ ਮਿੰਟਾਂ ਬਾਅਦ, ਰੇਤ-ਬਿੰਡਰ ਮਿਸ਼ਰਣ ਆਪਣੇ ਆਪ ਨੂੰ ਸਖ਼ਤ ਕਰ ਦਿੰਦਾ ਹੈ ਅਤੇ ਉੱਲੀ ਨੂੰ ਪੈਟਰਨਾਂ ਤੋਂ ਹਟਾ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ। ਕਾਸਟਿੰਗ ਦੇ ਅੰਦਰਲੇ ਢਾਂਚੇ ਨੂੰ ਬਣਾਉਣ ਲਈ ਸੈਂਡ ਕੋਰ ਉਸੇ ਸਮੇਂ ਇੱਕੋ ਪ੍ਰਕਿਰਿਆ ਦੀ ਵਰਤੋਂ ਕਰਕੇ ਬਣਾਏ ਜਾਂਦੇ ਹਨ। ਕੋਰ ਅਤੇ ਬਾਹਰੀ ਮੋਲਡ ਇਕੱਠੇ ਕੀਤੇ ਜਾਣ ਤੋਂ ਬਾਅਦ, ਉਹਨਾਂ ਨੂੰ ਬੰਦ ਕਰ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਧਾਤ ਪਾਉਣ ਲਈ ਤਿਆਰ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਕੁਝ ਸਾਮੱਗਰੀ, ਜਿਵੇਂ ਕਿ ਨਰਮ ਆਇਰਨ ਕਾਸਟਿੰਗ, ਨੂੰ ਡੋਲ੍ਹਣ ਤੋਂ ਪਹਿਲਾਂ ਧਾਤ ਦੇ ਵਿਸ਼ੇਸ਼ ਇਲਾਜ ਦੀ ਲੋੜ ਹੁੰਦੀ ਹੈ। ਨੋ-ਬੇਕ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਬਹੁਤ ਲਚਕਦਾਰ ਹੈ ਕਿਉਂਕਿ ਇਹ ਆਇਰਨ ਕਾਸਟਿੰਗ ਅਤੇ ਸਟੀਲ ਕਾਸਟਿੰਗ ਨੂੰ ਸਹੀ ਸਹਿਣਸ਼ੀਲਤਾ ਲਈ ਬਣਾਈ ਰੱਖਣ ਦੀ ਆਗਿਆ ਦਿੰਦੀ ਹੈ ਜਦੋਂ ਕਿ ਇਹ ਦਸਾਂ ਗ੍ਰਾਮ ਤੋਂ ਲੈ ਕੇ ਦਸ ਟਨ ਤੱਕ ਹਿੱਸੇ ਦੇ ਆਕਾਰ ਨੂੰ ਸੰਭਾਲਣ ਦੇ ਯੋਗ ਵੀ ਹੁੰਦੀ ਹੈ।

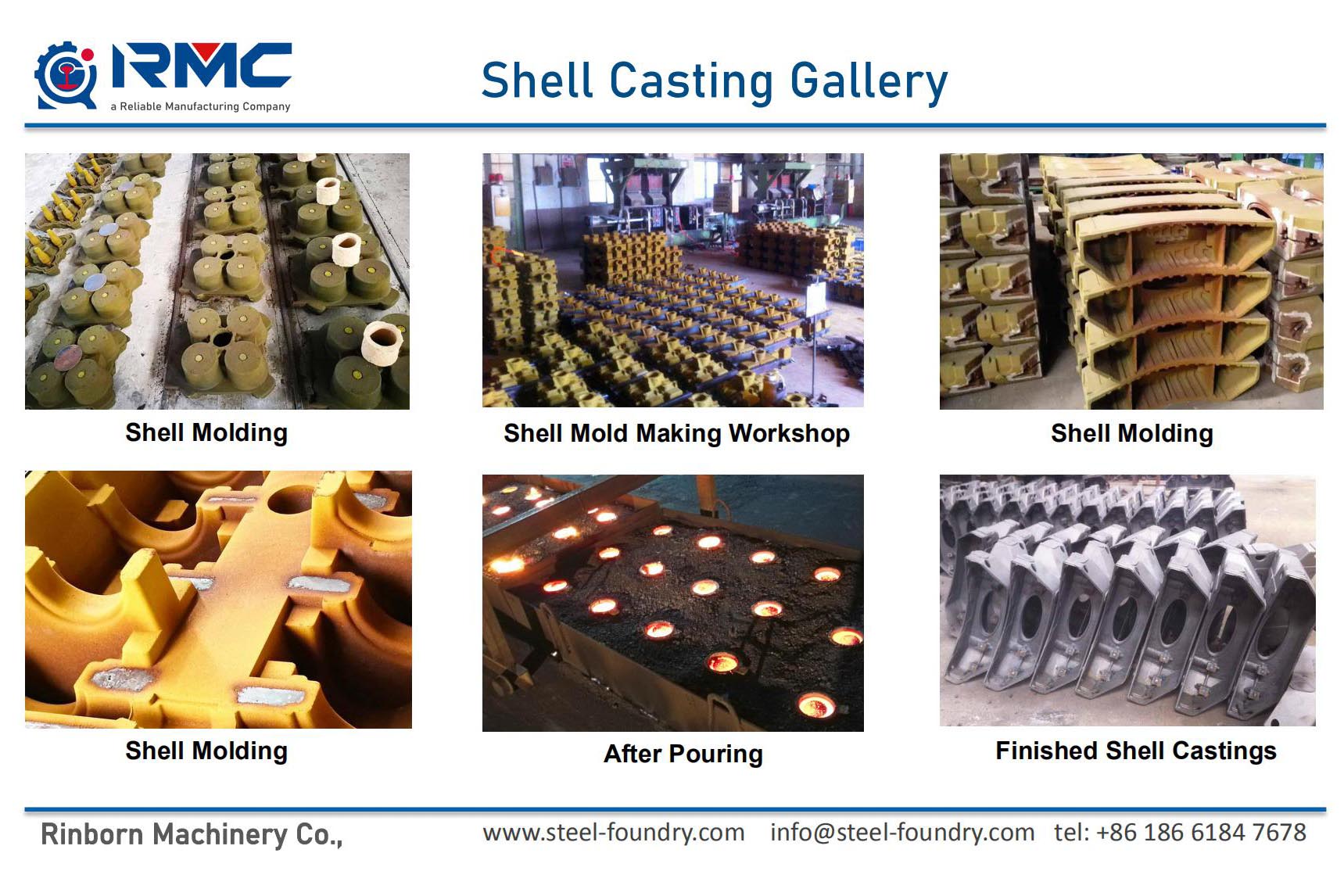

ਨੋ ਬੇਕ ਸ਼ੈੱਲ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਦੇ ਕਦਮ:

ਨੋ ਬੇਕ ਇੱਕ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਹੈ ਜਿਸ ਵਿੱਚ ਮੋਲਡਿੰਗ ਰੇਤ ਨੂੰ ਬੰਨ੍ਹਣ ਲਈ ਰਸਾਇਣਕ ਬਾਈਂਡਰਾਂ ਦੀ ਵਰਤੋਂ ਸ਼ਾਮਲ ਹੁੰਦੀ ਹੈ। ਮੋਲਡ ਨੂੰ ਭਰਨ ਦੀ ਤਿਆਰੀ ਵਿੱਚ ਰੇਤ ਨੂੰ ਮੋਲਡ ਫਿਲ ਸਟੇਸ਼ਨ ਤੱਕ ਪਹੁੰਚਾਇਆ ਜਾਂਦਾ ਹੈ। ਰਸਾਇਣਕ ਬਾਈਂਡਰ ਅਤੇ ਉਤਪ੍ਰੇਰਕ ਨਾਲ ਰੇਤ ਨੂੰ ਮਿਲਾਉਣ ਲਈ ਇੱਕ ਮਿਕਸਰ ਦੀ ਵਰਤੋਂ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਜਿਵੇਂ ਹੀ ਰੇਤ ਮਿਕਸਰ ਤੋਂ ਬਾਹਰ ਨਿਕਲਦੀ ਹੈ, ਬਾਈਂਡਰ ਸਖ਼ਤ ਹੋਣ ਦੀ ਰਸਾਇਣਕ ਪ੍ਰਕਿਰਿਆ ਸ਼ੁਰੂ ਕਰਦਾ ਹੈ। ਉੱਲੀ ਭਰਨ ਦੀ ਇਹ ਵਿਧੀ ਉੱਲੀ ਦੇ ਹਰੇਕ ਅੱਧ (ਕੋਪ ਅਤੇ ਡਰੈਗ) ਲਈ ਵਰਤੀ ਜਾ ਸਕਦੀ ਹੈ। ਹਰੇਕ ਉੱਲੀ ਦੇ ਅੱਧ ਨੂੰ ਫਿਰ ਇੱਕ ਮਜ਼ਬੂਤ ਅਤੇ ਸੰਘਣੀ ਉੱਲੀ ਬਣਾਉਣ ਲਈ ਸੰਕੁਚਿਤ ਕੀਤਾ ਜਾਂਦਾ ਹੈ। ਇੱਕ ਰੋਲਓਵਰ ਦੀ ਵਰਤੋਂ ਪੈਟਰਨ ਬਾਕਸ ਵਿੱਚੋਂ ਮੋਲਡ ਅੱਧੇ ਨੂੰ ਹਟਾਉਣ ਲਈ ਕੀਤੀ ਜਾਂਦੀ ਹੈ। ਰੇਤ ਦੇ ਸੈੱਟ ਹੋਣ ਤੋਂ ਬਾਅਦ, ਇੱਕ ਮੋਲਡ ਵਾਸ਼ ਲਾਗੂ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ। ਕੋਰ, ਜੇਕਰ ਲੋੜ ਹੋਵੇ, ਨੂੰ ਡਰੈਗ ਵਿੱਚ ਸੈੱਟ ਕੀਤਾ ਜਾਂਦਾ ਹੈ ਅਤੇ ਉੱਲੀ ਨੂੰ ਪੂਰਾ ਕਰਨ ਲਈ ਕੋਰ ਦੇ ਉੱਪਰ ਕੋਪ ਨੂੰ ਬੰਦ ਕਰ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ। ਮੋਲਡ ਨੂੰ ਸੰਭਾਲਣ ਵਾਲੀਆਂ ਕਾਰਾਂ ਅਤੇ ਕਨਵੇਅਰਾਂ ਦੀ ਇੱਕ ਲੜੀ ਮੋਲਡ ਨੂੰ ਡੋਲ੍ਹਣ ਦੀ ਸਥਿਤੀ ਵਿੱਚ ਲੈ ਜਾਂਦੀ ਹੈ। ਇੱਕ ਵਾਰ ਡੋਲ੍ਹਣ ਤੋਂ ਬਾਅਦ, ਸ਼ੈਕ-ਆਊਟ ਤੋਂ ਪਹਿਲਾਂ ਉੱਲੀ ਨੂੰ ਠੰਡਾ ਹੋਣ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ। ਸ਼ੇਕ-ਆਉਟ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਮੋਲਡ ਰੇਤ ਨੂੰ ਕਾਸਟਿੰਗ ਤੋਂ ਦੂਰ ਤੋੜਨਾ ਸ਼ਾਮਲ ਹੁੰਦਾ ਹੈ। ਕਾਸਟਿੰਗ ਫਿਰ ਰਾਈਜ਼ਰ ਹਟਾਉਣ, ਕਾਸਟਿੰਗ ਫਿਨਿਸ਼ਿੰਗ ਅਤੇ ਅੰਤਿਮ ਰੂਪ ਦੇਣ ਲਈ ਕਾਸਟਿੰਗ ਫਿਨਿਸ਼ਿੰਗ ਖੇਤਰ ਵੱਲ ਵਧਦੀ ਹੈ। ਮੋਲਡ ਰੇਤ ਦੇ ਟੁੱਟੇ ਹੋਏ ਟੁਕੜਿਆਂ ਨੂੰ ਉਦੋਂ ਤੱਕ ਤੋੜ ਦਿੱਤਾ ਜਾਂਦਾ ਹੈ ਜਦੋਂ ਤੱਕ ਰੇਤ ਦਾਣੇ ਦੇ ਆਕਾਰ ਵਿੱਚ ਵਾਪਸ ਨਹੀਂ ਆ ਜਾਂਦੀ। ਰੇਤ ਨੂੰ ਹੁਣ ਜਾਂ ਤਾਂ ਕਾਸਟਿੰਗ ਪ੍ਰਕਿਰਿਆ ਵਿੱਚ ਮੁੜ ਵਰਤੋਂ ਲਈ ਦੁਬਾਰਾ ਦਾਅਵਾ ਕੀਤਾ ਜਾ ਸਕਦਾ ਹੈ ਜਾਂ ਨਿਪਟਾਰੇ ਲਈ ਹਟਾਇਆ ਜਾ ਸਕਦਾ ਹੈ। ਥਰਮਲ ਰੀਕਲੇਮੇਸ਼ਨ ਨੋ ਬੇਕ ਰੇਤ ਰੀਕਲੇਮੇਸ਼ਨ ਦਾ ਸਭ ਤੋਂ ਕੁਸ਼ਲ, ਸੰਪੂਰਨ ਤਰੀਕਾ ਹੈ।

| RMC ਫਾਊਂਡਰੀ ਵਿਖੇ ਸ਼ੈੱਲ ਮੋਲਡ ਕਾਸਟਿੰਗ ਲਈ ਸਮੱਗਰੀ | |

| ਧਾਤੂ ਅਤੇ ਮਿਸ਼ਰਤ | ਪ੍ਰਸਿੱਧ ਗ੍ਰੇਡ |

| ਸਲੇਟੀ ਕਾਸਟ ਆਇਰਨ | GG10~GG40; GJL-100 ~ GJL-350; |

| ਡਕਟਾਈਲ (ਨੋਡਿਊਲਰ) ਕਾਸਟ ਆਇਰਨ | GGG40 ~ GGG80; GJS-400-18, GJS-40-15, GJS-450-10, GJS-500-7, GJS-600-3, GJS-700-2, GJS-800-2 |

| ਆਸਟਮਪਰਡ ਡਕਟਾਈਲ ਆਇਰਨ (ADI) | EN-GJS-800-8, EN-GJS-1000-5, EN-GJS-1200-2 |

| ਕਾਰਬਨ ਸਟੀਲ | C20, C25, C30, C45 |

| ਮਿਸ਼ਰਤ ਸਟੀਲ | 20Mn, 45Mn, ZG20Cr, 40Cr, 20Mn5, 16CrMo4, 42CrMo, 40CrV, 20CrNiMo, GCr15, 9Mn2V |

| ਸਟੇਨਲੇਸ ਸਟੀਲ | ਫੇਰੀਟਿਕ ਸਟੇਨਲੈਸ ਸਟੀਲ, ਮਾਰਟੈਂਸੀਟਿਕ ਸਟੇਨਲੈਸ ਸਟੀਲ, ਔਸਟੇਨੀਟਿਕ ਸਟੇਨਲੈਸ ਸਟੀਲ, ਪ੍ਰੀਪੀਟੇਸ਼ਨ ਹਾਰਡਨਿੰਗ ਸਟੇਨਲੈਸ ਸਟੀਲ, ਡੁਪਲੈਕਸ ਸਟੇਨਲੈਸ ਸਟੀਲ |

| ਅਲਮੀਨੀਅਮ ਮਿਸ਼ਰਤ | ASTM A356, ASTM A413, ASTM A360 |

| ਪਿੱਤਲ / ਪਿੱਤਲ-ਅਧਾਰਿਤ ਮਿਸ਼ਰਤ | C21000, C23000, C27000, C34500, C37710, C86500, C87600, C87400, C87800, C52100, C51100 |

| ਮਿਆਰੀ: ASTM, SAE, AISI, GOST, DIN, EN, ISO, ਅਤੇ GB | |